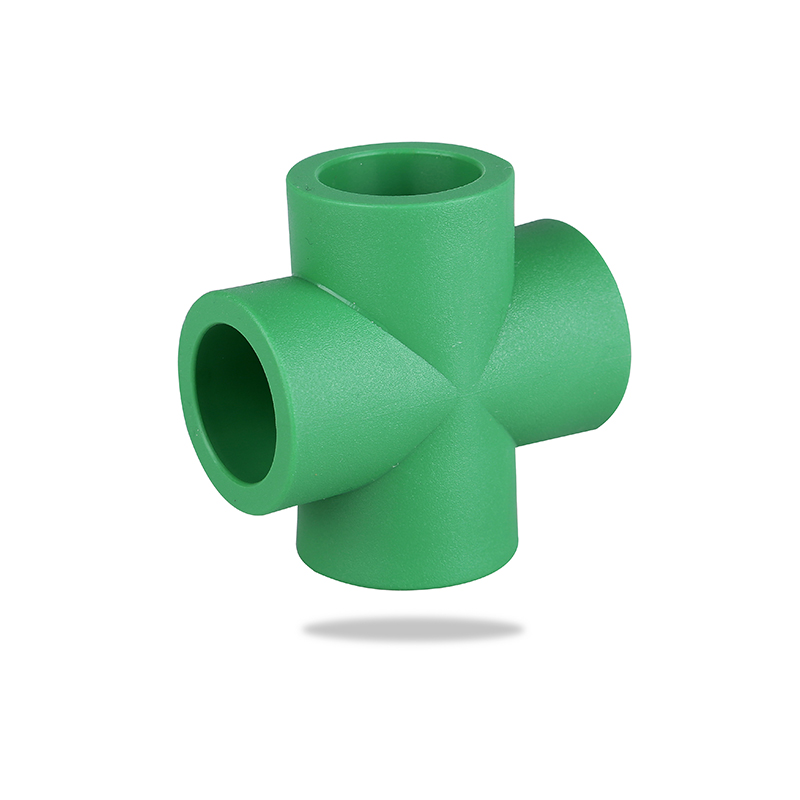

O processo de produção de cruzamentos de PPR (Copolímero Aleatório de Polipropileno) envolve diversas etapas críticas que garantem qualidade e confiabilidade consistentes. Cruzamentos PPR são componentes cruciais em sistemas de encanamento e tubulação, e manter sua qualidade é essencial para evitar vazamentos, garantir durabilidade e fornecer desempenho confiável ao longo do tempo. Aqui está uma visão geral de como o processo de produção garante essas qualidades:

Seleção de material: A qualidade dos cruzamentos de PPR começa com a seleção de resina de copolímero aleatório de polipropileno (PPR) de alta qualidade. Esta resina deve ter estrutura molecular e índice de fluidez adequados para fornecer as propriedades mecânicas desejadas, como alta resistência ao impacto, flexibilidade e resistência química. Aditivos e Estabilizantes: Para melhorar o desempenho dos cruzamentos de PPR, a matéria-prima pode ser misturada com aditivos como estabilizadores de UV, antioxidantes e corantes. Esses aditivos ajudam a prevenir a degradação causada pela exposição aos raios UV, oxidação térmica e outros fatores ambientais, garantindo qualidade e longevidade consistentes.

Moldagem por injeção: As cruzes PPR são normalmente produzidas usando o processo de moldagem por injeção, que é altamente preciso e capaz de produzir formas complexas com tolerâncias restritas. O processo envolve aquecer a resina PPR até um estado fundido e, em seguida, injetá-la em uma cavidade do molde projetada no formato do encaixe cruzado. Condições de moldagem controladas: Parâmetros importantes como temperatura, pressão e tempo de resfriamento são cuidadosamente controlados durante a moldagem por injeção para garantem espessura de parede consistente, superfícies lisas e distribuição uniforme de material. O controle adequado desses parâmetros minimiza defeitos como empenamento, encolhimento ou tensões internas que podem comprometer a qualidade da conexão. Sistemas automatizados: As modernas máquinas de moldagem por injeção geralmente usam sistemas automatizados que mantêm condições consistentes durante toda a produção. A automação ajuda a reduzir erros humanos e garante que cada lote atenda aos mesmos padrões elevados.

Projeto de molde de precisão: O design e a qualidade do molde desempenham um papel crucial na produção de cruzamentos de PPR com dimensões e propriedades consistentes. Os moldes são fabricados com alta precisão, garantindo que cada encaixe cruzado tenha o mesmo formato, tamanho e espessura de parede. Manutenção regular do molde: Os moldes passam por inspeção e manutenção regulares para evitar defeitos como rebarbas, rebarbas ou desalinhamento. o acabamento superficial das conexões permanece liso e livre de imperfeições, o que é fundamental para uma vedação confiável e integridade da junta.

Controle de qualidade em processo (IPQC): Durante a produção, verificações de controle de qualidade são realizadas em vários estágios para monitorar a consistência dos cruzamentos de PPR. Essas verificações podem incluir inspeções visuais, medições dimensionais e verificações de peso para garantir a conformidade com as especificações. Teste de pressão hidrostática: Após a moldagem, as cruzes PPR são submetidas a testes de pressão hidrostática para garantir que possam suportar a pressão nominal sem vazar ou falhar. Este teste simula condições do mundo real e ajuda a identificar quaisquer pontos fracos ou defeitos. Testes de resistência ao impacto e resistência à flexão: As cruzes PPR são testadas quanto à resistência ao impacto e à flexão para garantir que possam suportar tensões mecânicas e mudanças de pressão. Esses testes ajudam a garantir que as conexões funcionarão de maneira confiável em diversas aplicações.

Testes de Ciclagem Térmica: Os cruzamentos de PPR podem ser submetidos a testes de ciclagem térmica, onde são repetidamente expostos a temperaturas extremas para avaliar sua resistência à expansão e contração térmica. Isso garante que as conexões não quebrem ou se deformem sob flutuações de temperatura. Resistência à fissuração por tensão: A resistência do material PPR à fissuração por tensão ambiental é testada para garantir que permaneça intacta sob diversas cargas e condições ambientais. -Aided Manufacturing (CAM): As tecnologias CAD e CAM são utilizadas para projetar moldes e otimizar o processo de produção. Isso garante que as conexões sejam fabricadas com alta precisão, reduzindo a variabilidade e os defeitos. Automação robótica e controle consistente de processos: A automação robótica e o monitoramento de processos em tempo real garantem uma qualidade de produção consistente. Os sistemas automatizados ajustam parâmetros como velocidade de injeção, pressão e tempo de resfriamento para manter a uniformidade e evitar defeitos.

O processo de produção de cruzamentos PPR envolve seleção cuidadosa de matérias-primas de alta qualidade, moldagem por injeção de precisão, controle de qualidade rigoroso e tecnologias avançadas de fabricação. Ao aderir a esses processos e padrões, os fabricantes garantem que as cruzes PPR sejam confiáveis, duráveis e de qualidade consistente, atendendo às necessidades de diversas aplicações de encanamento e tubulação.

简体中文

简体中文 English

English русский

русский Español

Español Français

Français عربى

عربى Português

Português 日本語

日本語 italiano

italiano Nederlands

Nederlands Polskie

Polskie