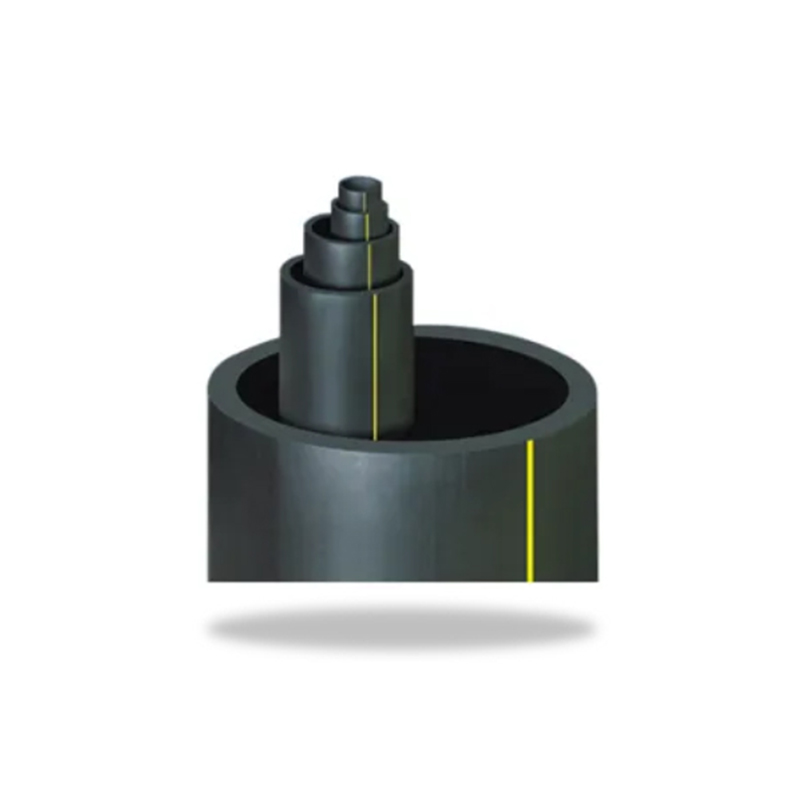

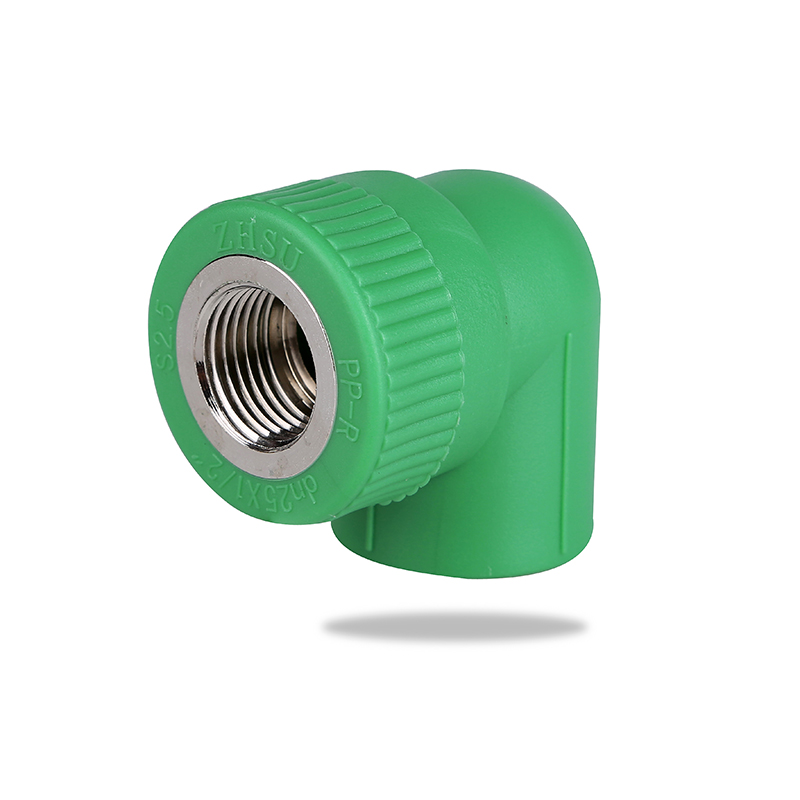

Nos modernos sistemas de abastecimento de água de construção, Ajuste PPR é amplamente utilizado em conexões de tubos de água quente e fria devido à sua boa resistência à corrosão, soldabilidade e desempenho de proteção ambiental. No entanto, sob condições de alta temperatura e alta pressão, como sistemas de aquecimento central ou sistemas de circulação de água quente de arranha-céus, os acessórios de tubos de PPR geralmente enfrentam problemas, como falha de vedação, deformação de expansão térmica e vazamento de interface. Para melhorar seu desempenho de vedação e confiabilidade da conexão nessas condições, ele deve ser melhorado de forma abrangente a partir de aspectos como modificação de material, otimização estrutural, melhoria do processo de instalação e design do sistema.

Otimizar as matérias-primas PPR de alto desempenho é a base para garantir a vedação. Os materiais PPR comuns são propensos a rastejar sob alta temperatura a longo prazo, resultando em afrouxamento ou mesmo vazamento de interfaces. Portanto, é recomendável usar matérias-primas especiais de PPR com alto peso molecular e baixa temperatura de fusão e adicionar quantidades apropriadas de antioxidantes e estabilizadores para melhorar sua resistência ao envelhecimento do calor e estabilidade mecânica a longo prazo. Alguns produtos de ponta também podem usar materiais compostos de PPR nano-modificado para melhorar a resistência ao ajuste e a pressão entre as superfícies de vedação, melhorando a densidade do material.

A otimizar o projeto estrutural dos acessórios para tubos é crucial para melhorar o efeito de vedação. Os acessórios tradicionais de tubos de PPR adotam principalmente ancoragem reta, mas o deslocamento axial é propenso a ocorrer em um ambiente de alta pressão. Ao introduzir uma estrutura de soquete cônica ou um projeto de etapa de vedação de duas camadas, uma superfície de contato mais apertada pode ser formada após a inserção do tubo e uma zona de fusão mais forte pode ser formada durante o processo de fusão a quente, impedindo efetivamente a micro-toracia causada por flutuações de pressão.

O controle rigoroso do processo de conexão de fusão a quente é um link -chave para garantir o desempenho de vedação. Durante o processo de construção, uma máquina de soldagem a quente de temperatura constante deve ser usada para garantir que a temperatura de aquecimento seja estável dentro da faixa de 260 ± 5 ℃, e o tempo de aquecimento e a profundidade da inserção devem ser controlados com precisão de acordo com o diâmetro do tubo. Evite a carbonização do material ou soldagem insuficiente devido ao superaquecimento, o que levará a uma diminuição da força da interface. Além disso, após a soldagem, a interface deve ser mantida quieta e resfriada para evitar distúrbios da força externa que afetam a qualidade da soldagem.

A instalação de elementos de vedação auxiliar nos principais locais também é um meio técnico eficaz. Por exemplo, o uso de juntas de borracha EPDM resistentes a alta temperatura ou anéis de vedação de PTFE nas conexões de flange ou interfaces de válvula podem estabelecer uma barreira dupla de vedação entre o sistema de tubulação PPR e as peças de metal, melhorando ainda mais a estabilidade de vedação e a adaptabilidade do sistema geral.

O design e a instalação e a manutenção razoáveis do sistema não devem ser ignorados. Em ambientes de alta temperatura e alta pressão, o coeficiente de expansão térmica da tubulação deve ser totalmente considerado, e as juntas de expansão e suportes fixos devem ser razoavelmente definidos para evitar interfaces soltas devido à concentração de tensão. Ao mesmo tempo, a inspeção regular do status operacional do sistema de tubulação e a detecção e tratamento oportunos de pontos de vazamento potenciais ajudarão a prolongar a vida útil do ajuste da PPR.

By selecting high-performance materials, optimizing structural design, standardizing hot melt processes, introducing auxiliary sealing technology, and strengthening system design and maintenance, the sealing performance and connection reliability of PPR Fitting under high temperature and high pressure conditions can be significantly improved, providing modern buildings with safer and more stable water supply solutions.

简体中文

简体中文 English

English русский

русский Español

Español Français

Français عربى

عربى Português

Português 日本語

日本語 italiano

italiano Nederlands

Nederlands Polskie

Polskie